服务热线

17701039158

技术文章

TECHNICAL ARTICLES 更新时间:2025-09-25

更新时间:2025-09-25 点击次数:505

点击次数:505

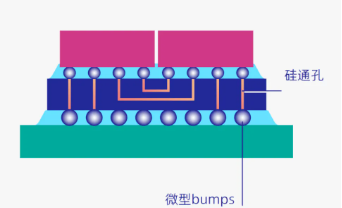

随着半导体工艺不断进步,芯片集成度越来越高,3D堆叠技术成为提升芯片性能的关键途径。硅通孔(TSV)作为3D集成电路中的“垂直电梯",承担着连接不同芯片层、实现高效电气互连的重要功能。

这种技术的核心是在硅晶圆上制作垂直贯通的微小通孔,并填充导电材料。TSV技术能显著提高芯片内部互连密度,降低信号传输延迟,从而提升系统整体性能。

然而,TSV结构的测量却面临巨大挑战。为了实现更高集成度,插入层需要薄化,通常达到微米级别,形成高深宽比结构。这类结构深度大、开口小,传统测量方法难以准确捕捉其三维形貌。

技术挑战:高深宽比结构的测量难题

在3D集成电路制造过程中,插入层深度是决定堆叠密度与电性能的关键参数。为了最大限度减少空间占用,该层被设计得极其薄,通常只有微米级尺度。

这就形成了高深宽比结构——深度远大于宽度的微小孔洞。例如,一个典型的硅通孔可能具有10:1的深宽比,意味着如果孔径为10微米,深度则达到100微米。

这种“深而窄"的结构特征使得传统测量手段束手无策。接触式测量可能损坏样品,而普通光学测量方法则无法捕捉如此深孔的底部信息。测量精度的不足直接影响了工艺优化和产品质量控制。

创新解决方案:S neox 3D光学轮廓仪

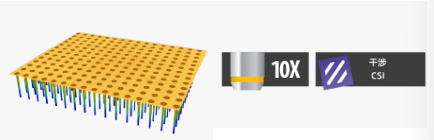

面对这一行业痛点,SENSOFAR S neox 3D光学轮廓仪提供了创新性的解决方案。该设备采用先进的干涉测量技术,专门针对高深宽比结构的精确测量而设计。

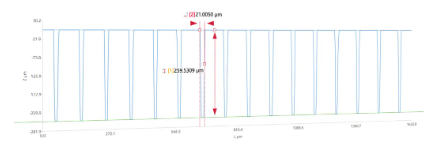

S neox系统的核心优势在于其高分辨率和非接触式测量能力。通过使用10倍干涉镜头,系统能够对这些小而深的孔进行精确测量,获取详细的三维轮廓信息。

测量过程中,设备发射的光束能够到达孔底部,并通过干涉图案的变化精确计算深度信息。配合SensoPRO数据分析软件,研究人员可以轻松获得硅通孔的完整三维形貌图。

应用效果:实现精准测量与质量控制

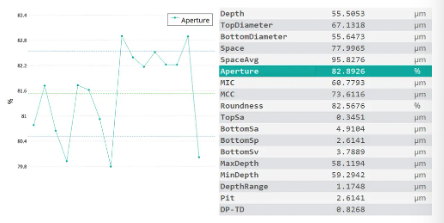

实际应用表明,S neox 3D光学轮廓仪在高深宽比硅通孔测量方面表现出色。系统能够清晰呈现孔的几何特征,包括深度、宽度、侧壁角度等关键参数。

通过获取的高精度数据,工程师可以优化TSV制备工艺,提高产品良率。例如,准确测量电镀填充程度可以避免孔内空洞问题;监测侧壁粗糙度有助于改善绝缘层覆盖均匀性。

更重要的是,这种非接触式测量方法不会损坏样品,允许在制造过程的不同阶段对同一产品进行多次测量,从而实现全过程质量控制。

行业影响:推动3D集成电路发展

S neox测量解决方案的应用,为3D集成电路行业提供了强有力的技术支持。通过解决高深宽比结构的测量难题,该技术加速了TSV工艺的成熟和商业化进程。

随着半导体行业向更高集成度、更小尺寸发展,对精密测量技术的需求将日益增长。S neox 3D光学轮廓仪代表的高精度、高效率测量方案,将成为推动行业进步的重要技术支撑。

从技术研发到量产控制,这种测量解决方案正在全球范围内的半导体制造企业和研究机构中得到广泛应用,为3D集成电路的创新发展提供可靠保障。

目前,先进3D集成电路中的硅通孔深宽比已超过10:1,传统测量方法已无法满足这些结构的表征需求。S neox 3D光学轮廓仪的出现,正好这一技术空白。

随着半导体器件不断微型化,对高深宽比结构的精确测量需求将更加迫切。非接触、高精度的光学测量技术正在成为行业标准,为下一代半导体制造提供不可少的质量控制手段。

技术的进步从来都是环环相扣。测量技术的突破不仅解决了当前的工艺难题,更为未来更复杂结构的制造奠定了基础,推动着整个半导体行业向前发展。