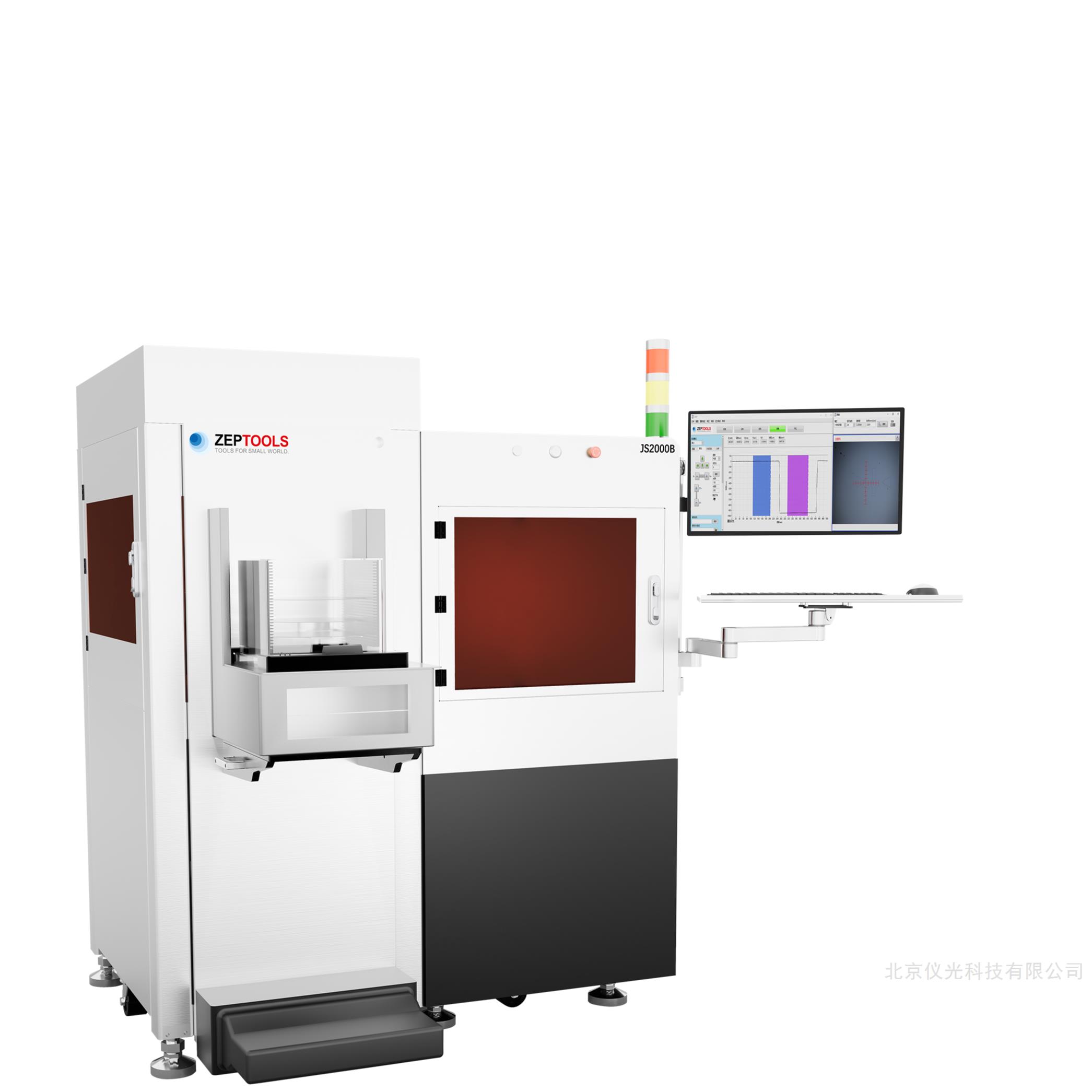

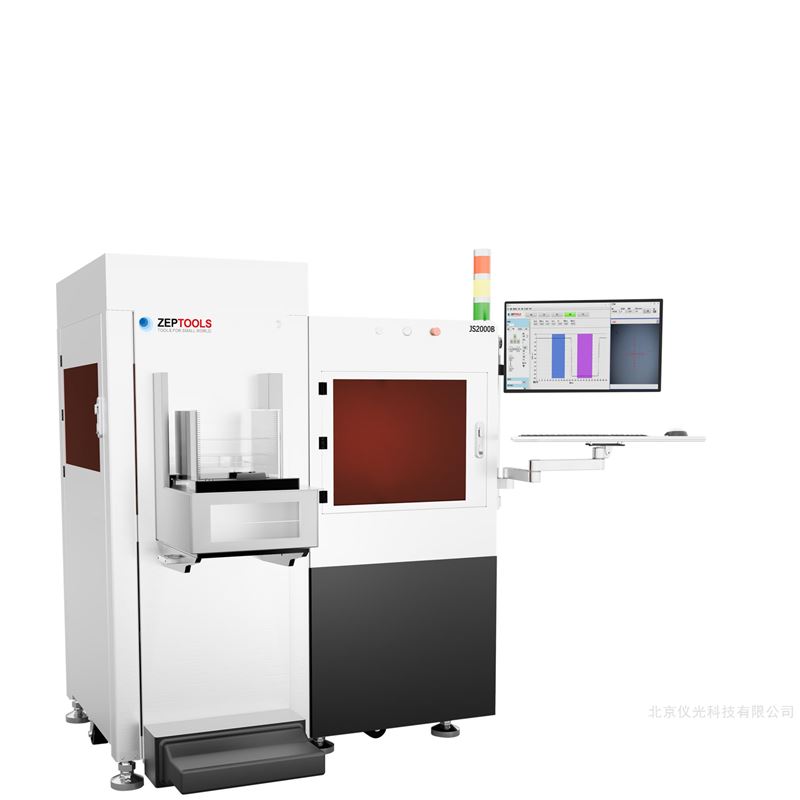

全自动台阶仪 JS2000B 测量模式介绍

全自动台阶仪JS2000B主要通过探针接触扫描获取表面轮廓信息,但其软件系统通常集成不同的测量模式和分析算法,以适应不同的测量需求和样品特性。理解这些模式有助于优化测量方案。

1. 基本轮廓扫描模式

这是zui 常用、最基础的模式。

工作方式:探针在设定的测量力下接触样品表面后,样品台(或探针臂)沿设定好的水平路径(通常是直线)匀速运动。系统同步记录探针在垂直方向的位移(对应高度变化)和水平位置,生成一条连续的二维轮廓曲线。

适用场景:适用于大多数台阶高度、薄膜厚度、表面粗糙度、以及一般轮廓形状的测量。例如,测量硅片上薄膜的台阶、刻蚀沟槽的深度、机械零件表面的加工纹理等。

参数设置要点:需要合理设置扫描长度(覆盖待测特征)、扫描速度(平衡精度与时间)、测量力(适应材料软硬)和采样密度。

2. 台阶高度/薄膜厚度测量模式

这通常是基于基本轮廓扫描的专项分析模式,软件为此进行了优化。

工作方式:用户执行一次轮廓扫描跨越一个台阶(如薄膜边缘)。扫描结束后,在软件中通过手动或自动方式,在轮廓曲线上指定台阶的起始点和结束点(即薄膜表面和衬底表面)。软件自动计算两点之间的垂直高度差,即为台阶高度或薄膜厚度。

自动化功能:在多点自动测量中,可以预设台阶搜索区域和算法参数(如高度阈值、斜率阈值),软件在每次扫描后自动识别台阶位置并计算高度,无需人工干预每个点,大幅提高批量测量效率。

适用场景:专门用于需要快速、批量测量多个位置薄膜厚度或台阶高度的应用,如半导体晶圆的膜厚均匀性检测。

3. 表面粗糙度测量模式

此模式专注于对轮廓曲线的微观起伏进行量化分析。

工作方式:在获取的轮廓曲线上,选择一段评估长度。软件首先通过数字滤波(如高斯滤波器)将原始轮廓分离成粗糙度轮廓和波纹度轮廓(根据设定的截止波长)。然后,基于粗糙度轮廓,按照ISO 4287等国际标准计算一系列线粗糙度参数。

关键参数:

Ra:轮廓算术平均偏差。在取样长度内,轮廓偏距绝dui 值的算术平均值。是zui 常用的粗糙度参数。

适用场景:评估机械加工表面、抛光表面、涂层表面等的微观纹理质量。虽然提供的是线粗糙度,但对于许多工艺控制和材料研究,它具有参考价值。

4. 多点自动测量与映射模式

此模式用于高效测量样品上多个离散点或进行二维轮廓映射。

多点自动测量:用户在软件中通过移动样品台并保存坐标的方式,或通过载入点位坐标文件,定义多个测量位置。设备按序自动移动到每个点,完成对焦(如果配备)、接触、扫描、抬针、移至下一点的全过程。适用于批量检测,如测量晶圆上多个die的膜厚。

二维轮廓映射:在矩形或自定义区域内,设置一系列平行扫描线。设备自动逐线扫描,获得多条轮廓线数据。这些线数据可以组合起来,形成一个稀疏的二维高度矩阵,近似展现该区域的二维形貌(并非严格意义上的三维形貌,因为线间无数据)。可用于观察较大区域内的厚度均匀性或表面形貌趋势。

5. 应力测量模式(基于曲率)

一些台阶仪配备此高级分析模式,用于测量薄膜应力。

模式选择与应用建议

对于常规的台阶高度或厚度测量,使用台阶高度测量模式,并利用其自动化功能提升效率。

如果需要评估表面的微观不平整度,使用表面粗糙度测量模式,并注意选择合适的滤波截止波长。

对于需要检测样品上大量点位的情况,务必使用多点自动测量模式。

当需要了解较大区域内的整体形貌趋势或厚度分布时,可考虑二维轮廓映射模式。

应力测量模式属于专项应用,需对样品准备和原理有特定了解。

通过合理选择和组合这些测量模式,全自动台阶仪JS2000B可以更灵活、高效地应对从简单的单点台阶测量到复杂的多点统计分析等多种测量任务。用户应根据具体的测量目的和样品特点,在软件中选用或配置相应的模式。

全自动台阶仪 JS2000B 测量模式介绍

当前位置:首页

当前位置:首页 产品中心

产品中心 台式电镜&台阶仪&原位分析

台式电镜&台阶仪&原位分析 泽攸台阶仪

泽攸台阶仪 全自动台阶仪 JS2000B 测量模式介绍

全自动台阶仪 JS2000B 测量模式介绍

产品简介

产品简介

产品分类

产品分类 相关文章

相关文章