服务热线

17701039158

产品中心

PRODUCTS CNTER 当前位置:首页

当前位置:首页 产品中心

产品中心 三维光学轮廓仪

三维光学轮廓仪 SENSOFAR共聚焦白光干涉仪

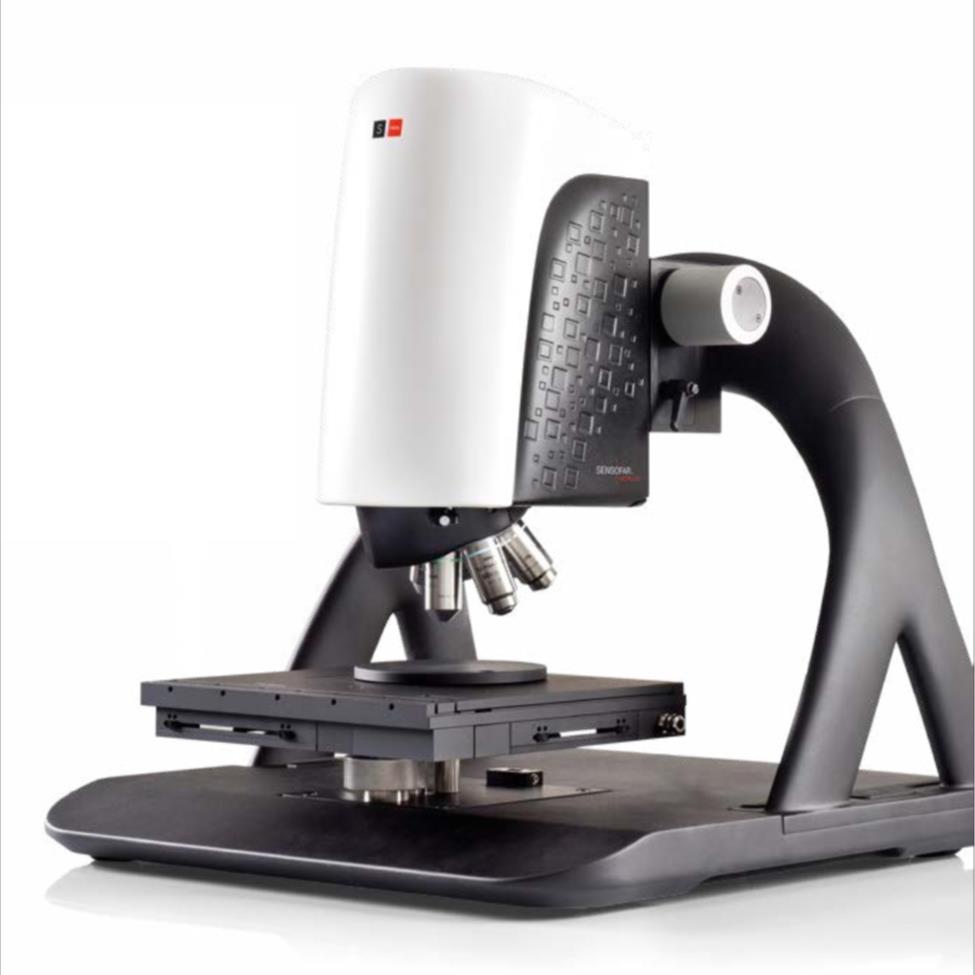

SENSOFAR共聚焦白光干涉仪 S neox白光干涉仪sensofar共聚焦模式深度解析

S neox白光干涉仪sensofar共聚焦模式深度解析

产品简介

产品简介

白光干涉仪sensofar共聚焦模式深度解析,的四合一测量技术堪称 S neox 的一大核心亮点。在其传感器头中,巧妙集成了干涉、共聚焦、Ai 多焦面叠加和膜厚测量等多种*测量技术。只需轻松点击一次,系统便能依据当前测量任务的具体需求,自动智能地切换到最为适配的优良技术。

产品分类

产品分类

一、技术原理:无运动部件扫描与纳米级重复性算法

S neox的共聚焦模式采用Microdisplay技术,基于FLCOS(铁电液晶硅基)原理,摒弃机械振动扫描部件。通过微镜阵列的电子化控制实现光路切换,在保持0.10μm横向分辨率的同时,扫描速度提升至传统激光共聚焦的3倍以上110。其核心突破在于:

动态焦点追踪算法:通过实时校准物镜焦平面曲率,使系统在70°光滑斜面或86°粗糙陡坡上仍保持Z轴重复性误差<2nm(150倍物镜下)27;

三波长交替照明:红/绿/蓝三色LED分时投射,结合像素级真彩色合成技术,避免传统插值算法的色彩失真,为生物材料、镀层分析提供真实色彩信息18。

二、性能极限:从亚微米结构到毫米级粗糙度

物镜参数与测量能力对应表2:

物镜倍数数值孔径(NA)最大倾斜角(°)系统噪声(nm)适用场景

5X0.159 (光滑)/17(粗糙)100大型工件宏观缺陷筛查

50X0.8053/644MEMS器件微结构测量

150X0.9564/862芯片光刻胶边缘陡度分析

关键性能突破点:

极限倾角测量:在150倍镜头的0.95 NA支持下,对喷砂钛合金等强散射表面实现86°倾角的稳定成像(较传统设备提升21%)79;

深度扫描范围:配合Ai多焦面叠加技术,单次扫描深度扩展至8mm,解决模具咬合面、铸造气孔等毫米级深槽测量难题9;

振动环境适应性:内置实时环境补偿算法(REC),在车间振动>100nm条件下仍维持纳米级重复性,无需光学隔振平台49。

三、应用场景:从半导体到生物医疗的全域覆盖

半导体晶圆缺陷检测

对5nm线宽的光刻胶结构,150X物镜可清晰捕捉侧壁粗糙度(Sa<0.8nm),识别0.15μm的残留图形缺陷,较SEM检测效率提升5倍且无需真空环境10。

植入医疗器械表面分析

钛合金骨钉在生理盐水环境中扫描时,水浸物镜配合共聚焦模式量化骨整合微孔结构的真实三维形貌(Sa=3.2±0.7μm),揭示干燥测量导致的3.2μm形变误差36。

新能源电池极片质检

对涂布厚度10μm的电极片,50X物镜实现30片/分钟的高速检测,检出0.2μm涂层不均缺陷,年节省探针刮伤导致的报废成本超¥280万49。

四、创新突破:传统激光共聚焦的五大优势

指标传统激光共聚焦S neox共聚焦模式提升价值

扫描速度2-5 fps180 fps高通量在线检测可行性提升9倍 4

光源寿命8,000小时50,000小时设备全周期维护成本降低83% 1

垂直扫描深度≤0.5mm8mm(Ai模式协同)毫米级深孔/粗糙面测量成为可能 9

色彩还原技术单色/伪彩色真彩色三波长合成生物组织活性状态真实呈现 8

环境抗干扰性需光学平台车间环境直接部署产线嵌入式检测成本节省¥50万/台 4

五、智能操作体验:从新手到专家的无缝进阶

SensoSCAN软件系统通过三层架构简化操作:

导航预览层:自动生成样品全景图,点击目标区域即触发智能参数推荐(物镜/模式/扫描深度)10;

编程执行层:拖拽式创建检测流程,支持条形码绑定、多位置序列测量、Pass-Fail阈值设定3;

AI分析层:集成200+材料数据库,对微裂纹、孔隙率等特征自动匹配ISO 25178参数并生成合规报告9。

某汽车齿轮厂实测显示:操作员经2小时培训即可独立完成模具侧壁86°倾角区域的粗糙度检测,从放置样品到生成Sa/Sk报告仅需42秒4。

六、典型案例:解决航空发动机叶片的测量困局

某航发制造商面临喷砂钛合金叶片质检效率瓶颈:

传统方案:接触式轮廓仪单叶片检测耗时22分钟,且探针无法触及60°以上叶背区域;

S neox方案:

采用20X物镜+Ai多焦面叠加模式,单次扫描覆盖15×15mm区域

高速拼接算法实现42秒完成全叶片扫描4

共聚焦数据揭示叶根处Ra=8.3μm的异常磨损带

成效:年节省检测工时1,700小时,叶片寿命预测准确率提升90%9。

共聚焦模式的本质是“光学探针":它用无接触的光斑替代物理探针,以纳米级精度“触摸"从超光滑晶圆到骨科植入物的万千表面。当S neox的150倍物镜凝视芯片边缘时,每一束反射光都在重构微观世界的真实地貌——这里没有推测,只有被量化的真相。